Găng tay cao su hiện nay được sử dụng rất rộng rãi trong y tế, gia đình, sản xuất thực phẩm,…Chính vì vậy mà rất nhiều nhà máy sản xuất găng tay cao su được xây dựng nhằm đủ nguồn cung cho thị trường. Trong quá trình sản xuất găng tay cao su sẽ sinh ra rất nhiều nước thải, lượng nước thải này có lẫn rất nhiều hóa chất và tạp chất, do đó cần xử lý đúng cách trước khi được xả thải ra môi trường, cso thể áp dụng cho xử lý nước thải sản xuất găng tay cao su và găng tay phủ pu ngón. Hãy cùng Thuận Phú Group đi vào tìm hiểu về quy trình xử lý nước thải nhà máy sản xuất găng tay cao su ngay sau đây. Trước khi đi vào nội dung chính, chúng ta hãy cùng tìm hiểu qua về quy trình sản xuất găng tay cao su latex (cao su thiên nhiên) để biết được những loại nước thải nào được sinh ra trong quá trình sản xuất.

Quy trình sản xuất găng tay cao su

Mô tả quy trình

Nguyên liệu chính để sản xuất găng tay cao su latex chính là mủ cao su thiên nhiên (chiếm 60%) được phối trộn với các loại phụ gia hóa học để tạo bán thành phẩm. Bán thành phẩm này sẽ được ủ một thời gian nhất định với nhiệt độ bình thường, sau đó hỗn hợp này được đổ vào dây chuyền sản xuất găng tay y tế và gia dụng. Găng tay cao su được đưa vào công đoạn sau lưu hóa. Sau đó sẽ qua công đoạn kiểm tra, đóng gói và tiệt trùng.

Quy trình làm găng tay cao su

Bể làm sạch form -> Điều hòa nhiệt độ form (tủ sấy) -> Nhúng keo tụ -> Sấy keo tụ (tủ sấy) -> Nhúng mủ -> Phân tán dịch (camming) -> Gel latex và thiết lập (tủ sấy) -> Lọc nước -> Lăn vòng (hạt) -> Xử lý cuối cùng (lò) -> Bôi bột (bùn) -> Làm khô (lò sấy bằng bùn hoặc không gian xung quanh) -> Găng tay Quy trình tước

Thuyết minh quy trình sản xuất găng tay

- Rửa khuôn: khuôn sứ được đưa vào công đoạn rửa khuôn. Quy trình rửa khuôn cụ thể như sau: khuôn được đưa vào nồi cách thủy có nhiệt độ khoảng 70oC. Bể này có tác dụng hút sạch bụi bẩn bám trên khuôn giúp loại bỏ chất bẩn dễ dàng vệ sinh hơn. Sau khi nhúng khuôn vào bồn nước, khuôn sẽ được đưa qua giàn phun nước để đảm bảo khuôn sạch và không bị bám bẩn ảnh hưởng đến các công đoạn sau của quy trình.

- Sấy khô khuôn: Làm khô khuôn sau khi khuôn qua bồn nước nóng, khuôn gốm ướt sẽ được đưa qua buồng sấy để làm khô.

- Nhúng đông kết : Tiếp theo, các khuôn sứ được nhúng vào bể nhúng có chứa canxi cacbonat, canxi nitrat và chất làm ướt. Các chất này có tác dụng liên kết với latex và độ dày của găng tay được xác định bởi nồng độ của dung dịch đông kết. Giải pháp này cũng được sử dụng để đảm bảo găng tay dễ dàng tách khỏi khuôn gốm.

- Sấy đông kết: khuôn tiếp tục được đưa qua máy sấy để làm khô. Quá trình làm khô này rất quan trọng cho bước tạo hình găng tay tiếp theo.

- Nhúng mủ latex: khuôn sứ được ngâm trong bồn Latex có chứa latex đã được pha loãng với nồng độ quy định. Dung dịch latex này được trộn với nước, chất đệm, chất làm ướt và chất kiềm. Nồng độ của dung dịch trong bể ninh kết, tốc độ của dây chuyền và nồng độ của mủ sẽ xác định trọng lượng và chiều dài của găng tay.

- Sấy tiền lưu hóa: tiếp theo là bước làm khô găng tay. Nhiệt độ có thể điều chỉnh trước đảm bảo rằng găng tay được làm khô một phần, giúp các bước sau như khử kiềm và tạo đường viền dễ dàng hơn. Nếu găng tay không đủ khô, chúng sẽ bong ra khi khử kiềm, dẫn đến việc gấp mép kém.

- Qua bồn tách chiết 1&2 (nhiệt độ quy định 50 độ C – 70 độ C),Loại bỏ các chất bẩn, một số các tạp chất, các protein trong cao su. Công đoạn này: sau khi qua công đoạn sấy, găng được chuyển sang công đoạn giặt lần 1. Tại đây, găng tay được nhúng vào bể có nước ở nhiệt độ khoảng 70°C. Nước sẽ loại bỏ một phần protein trên găng tay. Việc loại bỏ protein là cần thiết vì nó tránh cho người dùng bị dị ứng protein. Găng tay sau khi trải qua bước rửa thứ 1 sẽ được chuyển sang công đoạn tạo đường viền và lưu hóa.

8. Se viền: Dùng chổi để xe viền, Những chiếc chổi này liên tục quay và lăn trên đầu găng tay. Việc viền được thực hiện cho đến khi đạt được các kích thước thích hợp. Phần viền giúp người dùng dễ dàng đeo găng tay. - Tiếp tục qua công đoạn sấy lưu hóa, bắt đầu quá trình lưu hóa cao su: nhiệt độ quy định từ 110 độ C – 140 độ C. Tùy tốc độ chuyền và thời gian ủ mủ mà giữ nhiệt cho thích hợp, các thông số nhiệt đối với quá trình lưu hóa là vô cùng quan trọng, khi tăng nhiệt độ sẽ làm tăng lượng lưu huỳnh hóa hợp cũng như tăng đáng kể tốc độ lưu hóa. Khi sự lưu hóa “chưa tới mức” hay “lưu hóa quá mức” đều làm ảnh hưởng đến các tính chất cơ lý của sản phẩm (đặc biệt nhất là độ chịu kéo đứt và độ dãn kéo căng), ngoài ra còn làm tuổi thọ sản phẩm bị giảm.

- Qua các bồn tách chiết (nhiệt độ quy định 60 độ C – 90 độ C)

- Qua bồn bột bắp, việc nhúng bồn bột này giúp thành phẩm không bị dính, cũng như giúp việc mang găng dễ dàng hơn.

- Qua tủ sấy cuối : Sấy khô

- Quy trình tước găng tay, lột găng: Kết thúc bước tháo găng tay, người ta lấy găng tay ra khỏi khuôn. Sau khi làm xong chiếc găng, các khuôn sứ quay lại công đoạn làm sạch.

Quy trình xử lý nước thải sản xuất găng tay cao su

Tính chất nước thải đầu vào

|

STT |

Thông số |

Đơn vị |

Đầu vào |

|

1 |

pH |

– |

4,5-7,0 |

|

2 |

COD |

mg/L |

600-1000 |

|

3 |

BOD |

mg/L |

300-500 |

|

4 |

Tổng chất rắn lơ lửng (TSS) |

mg/L |

800 – 1000 |

|

5 |

Amoni (NH4+) |

mg/L |

120-135 |

|

6 |

Tổng Nitơ |

mg/L |

150-165 |

Nguồn: tham khảo từ kết quả phân tích mẫu nước thải từ một số nhà máy sản xuất găng tay cao su ở Bình Dương.

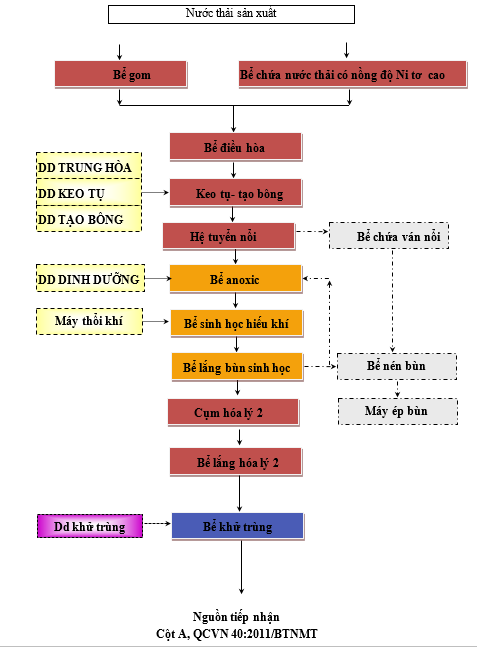

Quy trình xử lý nước thải

Nước thải sản xuất được thu gom theo đường ống dẫn bằng máy bơm chìm nước thải về bể gom bên cạnh đó là dòng nước thải từ Bể chứa nước thải có nồng độ Nitơ cao. Sau đó nước thải được bơm luân phiên đến bể điều hòa. Trước khi vào bể điều hòa, nước thải sẽ qua tách rác tinh (khe 2mm) để loại bỏ các rác có kích thước > 2mm.

Bể điều hòa có nhiệm vụ điều hòa về lưu lượng và nồng độ hữu cơ trong nước thải nhằm tránh gây quá tải cho vi sinh vật trong các bể phía sau. Bể điều hòa làm giảm kích thước và tạo chế độ làm việc ổn định cho các công trình phía sau, tránh hiện tượng quá tải. Nhờ vào lượng khí cung cấp từ máy thổi khí, nước thải được xáo trộn đều và tránh sự lắng cặn trong bể, tránh hiện tượng phân hủy kị khí tạo mùi hôi. Nước thải từ bể điều hòa sẽ được bơm đến công trình xử lý tiếp theo là hệ keo tụ – tạo bông.

Tiếp theo nước thải được dẫn qua bể keo tụ bằng bơm chìm Ebara Right 100. Tại đây nước thải được chỉnh pH về giá trị thích hợp, pH được điều chỉnh bằng hoá chất trung hoà pH (sử dụng máy bơm định lượng). Sau đó hoá chất keo tụ – PAC được châm vào làm chất keo tụ các chất dầu mỡ, nhũ tương còn lại trong nước thải (dầu mỡ rất khó xử lý và ảnh hưởng trực tiếp đến hệ vi sinh vì vậy cần xử lý triệt để dầu mỡ trước khi vào hệ xử lý vi sinh). Tiếp theo hoá chất Polymer được châm vào bể tạo bông làm chất trợ keo tụ giúp kết bông bùn to hơn. Nước sau khi qua bể keo tụ – tạo bông được chảy về bể tuyển nổi siêu nông. Quá trình tuyển nổi là quá trình tách các hạt nhũ tương hoặc dầu mỡ có trong nước thải. Quá trình này được thực hiện bằng cách đưa các bọt khí mịn vào nước thải. Bọt khí mịn bám dính vào các hạt lơ lửng , tạo nên lực đẩy nổi đủ lớn đưa hạt nổi lên bề mặt pha lỏng (nước thải). Khí đưa vào ở dạng hòa tan dưới áp suất lớn hơn áp suất khí quyển (từ 275 – 350 kPa). Sau đó, khi giảm áp suất xuống bằng áp suất khí quyển, bọt khí mịn hình thành. Quá trình tăng áp được thực hiện bằng bơm cao áp và bồn tạo áp. Thời gian lưu nước ở cột áp lực từ 2-5 phút, lượng khí cấp vào từ 2-3% lưu lượng nước thải. Nước qua bồn tạo áp tiếp tục qua van giảm áp đến bể tuyển nổi. Với thời gian lưu nước một giờ, khí hòa tan tách ra khỏi nước thải thành các bọt khí mịn. Các bọt khí này lôi kéo nhũ dầu hoặc cặn lơ lửng lên bề mặt tạo nên lớp váng nổi. Lớp váng này được gạt thường xuyên vào máng thu váng nổi và dẫn đến bể Chứa ván nổi để cô đặc trước khi đến bể nén bùn. Phần nước trong tự chảy vào bể sinh học thiếu khí Anoxic, trong quá trình đó nước thải được bổ sung dinh dưỡng bằng bơm định lượng để duy trì hoạt động của vi sinh ở những công đoạn tiếp theo.

Bể sinh học thiếu khí Anoxic giúp phân huỷ hợp chất hữu cơ và để khử Nitrat (xử lý Nitơ) trong điều kiện thiếu khí. Quá trình sinh học diễn ra nhờ các vi sinh vật sử dụng Nitrat, Nitrite làm chất oxy hóa để sản xuất năng lượng. Trong bể Anoxic, quá trình khử Nitrat sẽ diễn ra theo phản ứng:

6NO3– + 5CH3OH → 5CO2 + 3N2 + 7H2O + 6OH–

Trong bể Anoxic thiết kế dòng xáo trộn để xáo trộn đều dòng nước thải và dòng bùn sinh học tuần hoàn từ bể lắng sinh học. Trong bể giúp bọt khí N2 (từ quá trình khử Nitrat) dễ dàng thoát lên khỏi mặt nước. Sau đó nước thải từ bể Anoxic tiếp tục qua bể sinh học hiếu khí để khử các hợp chất hữu cơ COD, BOD5.

Bể sinh học hiếu khí là nơi diễn ra song song 2 quá trình: phân huỷ hợp chất hữu cơ, quá trình Nitrat hoá trong điều kiện cấp khí nhân tạo.

Quá trình Nitrate hóa là quá trình oxy hóa các hợp chất chứa Nitơ, đầu tiên là Ammonia thành Nitrite sau đó oxy hóa Nitrite thành Nitrate. Quá trình Nitrate hóa ammonia diễn ra trong bể sinh học theo 2 bước sau:

- Bước 1: Ammonium được chuyển thành nitrite được thực hiện bởi Nitrosomonas:

NH4+ + 1.5 O2 → NO2– + 2 H+ + H2O

- Bước 2: Nitrite được chuyển thành nitrate được thực hiện bởi loài Nitrobacter:

NO2– + 0.5 O2 → NO3–

Trong bể sinh học các vi sinh vật (VSV) hiếu khí sử dụng oxi được cung cấp chuyển hóa các chất hữu cơ hòa tan trong nước thải một phần thành vi sinh vật mới, một phần thành khí CO2 và NH3 bằng phương trình phản ứng sau:

VSV + C5H7NO2 (chất hữu cơ) + 5O2 → 5CO2 + 2H2O + NH3 + VSV mới

Nước thải chảy liên tục vào bể sinh học trong đó khí được đưa vào cùng xáo trộn với bùn hoạt tính, cung cấp oxy cho vi sinh phân hủy chất hữu cơ. Dưới điều kiện như thế, vi sinh sinh trưởng tăng sinh khối và kết thành bông bùn. Hỗn hợp bùn hoạt tính và nước thải gọi là dung dịch xáo trộn (mixed liquor). Hỗn hợp này chảy tràn đến bể lắng nhằm tiến hành quá trình tách nước và bùn.

Bể lắng bùn sinh học có nhiệm vụ lắng và tách bùn hoạt tính ra khỏi nước thải. Bùn sau lắng một phần được tuần hoàn về bể sinh học nhằm duy trì lượng bùn thích hợp, giúp vi sinh vật trong bể sinh học hoạt động tốt hơn, đáp ứng yêu cầu xử lý đặt ra. Một phần được bơm về bể nén bùn để dùng máy ép bùn xử lý.

Để đảm bào đầu ra nước thải sau xử lý đạt cột A, QCVN 40:2011/BTNMT, thì nước thải tiếp tục được dẫn qua cụm bể hóa lý 2 (bể keo tụ-tạo bông) nhằm xử lý triệt để TSS, màu còn lại. Theo quy trình hoá chất keo tụ – PAC được châm vào làm chất keo tụ các chất dầu mỡ, nhũ tương còn lại trong nước thải. Tiếp theo hoá chất Polymer được châm vào bể tạo bông làm chất trợ keo tụ giúp kết bông bùn to hơn. Và những bông bùn sẽ được lắng tại Bể lắng hóa lý 2, phần nước sau lắng được khử trùng bằng dd khử trùng tại bể khử trùng và được dẫn thẳng ra nguồn tiếp nhận (Cột A, QCVN 40:2011/BTNMT).